Ziel

Delta Electronics wurde 1971 gegründet und ist ein weltweit führender Anbieter von Energie- und Thermomanagementtechnologien. Das Unternehmen bietet intelligente Energiesparlösungen für die Bereiche Elektromobilität, Industrieautomatisierung, Gebäudeautomatisierung, IKT-Infrastruktur und Energieinfrastruktur. Delta hat an seinen Produktionsstandorten bedeutende Maßnahmen für intelligente Fertigung zur Verbesserung der Effizienz, Flexibilität, Qualität und Nachhaltigkeit ergriffen, um das hohe Produktionsvolumen aufrechtzuerhalten.

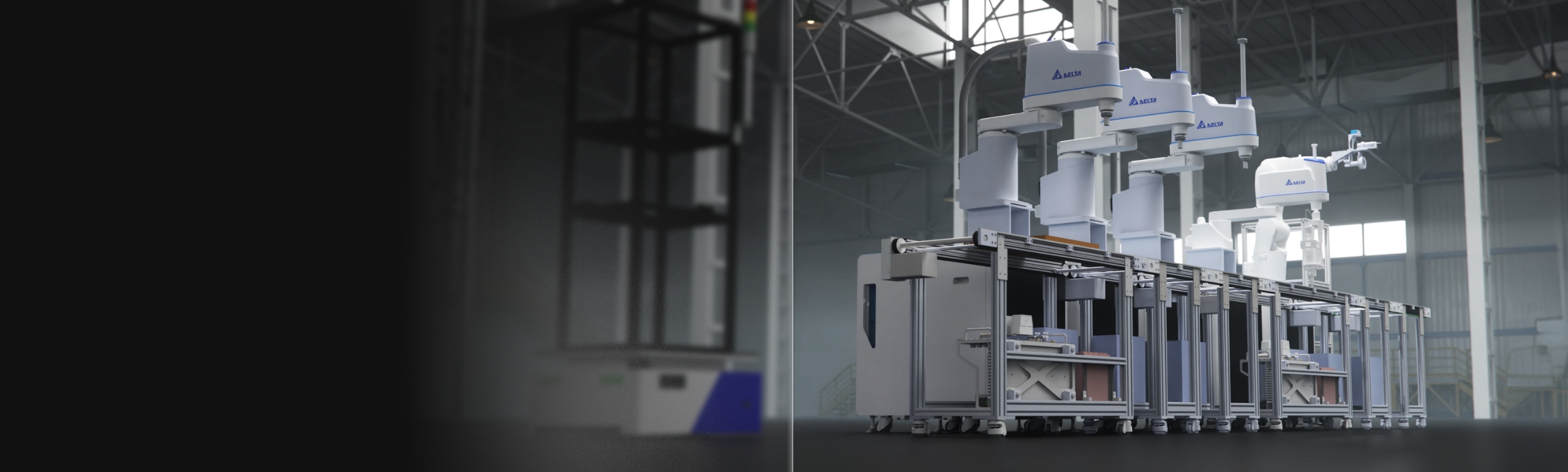

Mithilfe von NVIDIA Omniverse™ und Universal Scene Description (OpenUSD) verknüpft Delta virtuell bestimmte Produktionslinien, indem es 3D-Daten aus einer vielfältigen Palette von Geräten zu einem digitalen Zwilling aggregiert. Anschließend generiert Delta mit der Simulationsanwendung NVIDIA Isaac Sim™ physikalisch genaue, fotorealistische synthetische Daten für das Training ihrer Computer-Vision-Modelle und zur Simulation der Leistung ihrer Inspektionskameras. Dadurch kann jeder Teil des Fabrikprozesses optimiert werden, bevor die eigentliche Produktion beginnt.

Kunde

Partner

Anwendungsfälle

Robotik

Computer Vision/Videoanalyse

Simulation/Modellierung/Design

Produkte

NVIDIA Omniverse Enterprise

NVIDIA Omniverse Replicator

Universal Scene Description (OpenUSD)

NVIDIA RTX Virtual Workstation

NVIDIA Isaac Sim

NVIDIA RTX A6000

NVIDIA RTX A40

Mit Omniverse erzielt Delta bedeutende Vorteile, darunter:

- Reduzierte Produktionsausfallzeiten durch die Verwendung synthetischer Daten zur Vereinfachung des Trainings von Computer-Vision-Modellen.

- Erhöhte Produktionseffizienz durch Identifizierung und Behebung von Problemen in Produktionslinien mit Simulationen digitaler Zwillinge.

- Verbesserte Zusammenarbeit durch Zentralisierung aller 3D-Assets aus unterschiedlichen Quellen mit OpenUSD.

- 100-mal schnelleres KI-Training mit synthetischen Daten

- 90%ige Erkennungsgenauigkeit bei Objektmodellen mit synthetischen Daten

Optimierung von Produktionslinien mit Simulation

Die Produktionslinien von Delta werden auf Grundlage der Komponenten und Produkte, die für die Kunden hergestellt werden müssen, häufig geändert und neu optimiert. Das ist in einer sehr komplexen, sich schnell bewegenden Elektronikmontagelinie für die Montage von Schaltnetzteilen nicht einfach. Das Team verbindet Maschinen in der Produktionslinie und verwendet dann Versuchsmodelle und statische Bilder, um physische Kollisionselemente, Probleme und Fehler zu erkennen und zu beseitigen.

Dieser Ansatz basiert jedoch auf Positionsschaltern zur Erkennung von Tabletts und Objekten in der Produktionslinie. Als die Anzahl der Roboter und Maschinen in der Produktionslinie zunahm, musste Delta weitere Positionsschalter hinzufügen. Dieser Vorgang war nicht skalierbar oder geeignet, den Anforderungen an eine flexible Produktion zu entsprechen, da die Neukonfiguration jedes Positionsschalters mehr als 30 Minuten in Anspruch nahm, was bei jeder Änderung der Anordnung zu kostspieligen Produktionsausfällen führte.

Zur Bewältigung dieser Aufgabe entwickelte Delta einen physikalisch präzisen digitalen Zwilling seiner Produktionslinien. Dadurch konnte das Unternehmen Neukonfigurationen viel schneller iterieren und mehrere „Was-wäre-wenn“-Simulationen durchführen, um optimale Linienanordnungen zu ermitteln.

Ein weiterer wichtiger Vorteil eines digitalen Zwillings bestand darin, synthetische Daten zum Testen und Trainieren von hochpräzisen Computer-Vision-Modellen zur Erkennung von Tabletts und Produkten in der Produktionslinie schnell generieren zu können. Mit diesem neuen Ansatz konnte das Team den Produktionsplanungsprozess erheblich beschleunigen, da es nicht mehr auf die Neukonfiguration jedes Positionsschalters angewiesen war.

Delta Electronics

Eine einheitliche Asset-Pipeline für den Aufbau digitaler Zwillinge

Die Erstellung eines digitalen Zwillings beginnt mit der Aggregation und Visualisierung von 3D-Assets aus der Umgebung. Zur Modellierung und Simulation ihrer Produktionslinie verwendet Delta mehrere 3D-Anwendungen, darunter Autodesk 3ds Max, FlexSim und Visual Components. In der Vergangenheit war es fast unmöglich, Daten aus diesen Modellierungs- und Simulationstools ohne zeitaufwändige Datenübermittlung, Modelldezimierung und Interoperabilitätshürden in eine Umgebung zu übertragen. Selbst dann, wenn die Daten einmal aggregiert sind, beginnt der Prozess der Aggregation erneut, wenn Änderungen an Modellen oder Prozessen in den 3D-Quellanwendungen vorgenommen werden, um die Änderungen zu aktualisieren.

Mit Omniverse kann Delta verschiedene Anwendungen und Daten mithilfe einer einheitlichen Asset-Pipeline miteinander verbinden. Damit können die Teams die gesamte Ausgabe in einer einzigen Umgebung visualisieren und gemeinsam bearbeiten. Das alles wird möglich durch OpenUSD und zusätzliche Konnektoren und Erweiterungen, die es Drittanbieter-Tools erlauben, Live-Daten über einen Nucleus-Server in eine USD-Stage zu übertragen.

Sobald alle Assets im digitalen Zwilling aggregiert sind, kann das Team von Delta Simulationen durchführen und im Entwurfs- und Neukonfigurationsprozess Probleme frühzeitig erkennen, lange bevor Änderungen an den physischen Produktionslinien vorgenommen werden. Das ist sehr wichtig, um kostspielige Ausfallzeiten und Änderungsaufträge zu vermeiden.

„Wenn Apps sich mit Omniverse verbinden, können all unsere Dateien und Daten gleichzeitig synchronisiert werden, sodass Teammitglieder Aktualisierungen in der USD-Stage sehen und in Echtzeit zusammenarbeiten können“, erklärte Ares Chen, PSBG General Manager bei Delta Electronics. „USD ermöglicht die nahtlose Zusammenarbeit mit jedem Teammitglied, sodass wir eine Produktionslinie schneller und effizienter als zuvor entwickeln können.“

„Mit Isaac Sim und Omniverse Replicator konnten wir unsere Fähigkeiten zur Erzeugung synthetischer Daten im Vergleich zu früheren Trainingsmethoden um mehr als das 100-Fache erhöhen. Dies führt zu einer deutlichen Steigerung der Effizienz und beschleunigt im Endeffekt unsere Entwürfe für neue Produktionslinien.“

Ares Chen

PSBG General Manager, Delta Electronics

Delta Electronics

Beschleunigung der industriellen Inspektion mit synthetischen Daten

Delta nutzt Computer Vision für die automatisierte Inspektion in der Endmontage, um Probleme wie fehlende Komponenten oder falsch ausgerichtete Schrauben zu kontrollieren. Die KI-gestützte automatisierte optische Inspektion (AOI) beschleunigt den Inspektionsprozess erheblich, sodass Delta Mängel frühzeitig erkennen und die Notwendigkeit manueller Eingriffe minimieren kann.

Delta sah sich beim Training von KI-Modellen mit einer Herausforderung konfrontiert, da die manuelle Erfassung und Kennzeichnung von Daten viel Zeit in Anspruch nahm – bis zu zwei Tage für 1000 Bilder. Um den Prozess zu beschleunigen und die Kosten zu senken, wurde die Verwendung synthetischer Daten mit Omniverse Replicator eingeführt. Jetzt kann in nur 10 Minuten die gleiche Menge an gekennzeichneten Bildern generiert werden, für die manuell zwei Tage benötigt würden.

Außerdem erzielt das Team eine 90%ige Genauigkeit mit synthetischen Daten, ähnlich wie mit Echtzeitdaten. Der große Gewinn ist, dass Delta diesen Genauigkeitsgrad in nur einem winzigen Bruchteil der Zeit erzielt hat, die normalerweise für die Erfassung echter Daten benötigt wird – nun wird dies in einem Hundertstel der Zeit erledigt. Das beschleunigt nicht nur das KI-Training, sondern macht den Prozess auch kosteneffektiver und effizienter für Computer Vision-Anwendungen.

Delta nutzt zudem NVIDIA Isaac Sim – eine skalierbare Robotiksimulationsanwendung – um die Leistung des Modells präzise zu simulieren und die Position eines Tabletts in der Produktionslinie zu erkennen.

Durch die Erstellung der digitalen Zwillinge in Omniverse kann Delta Ausfallzeiten minimieren und Risiken reduzieren, während die Produktionslinien neu optimiert werden.

Beginnen Sie mit der Entwicklung interoperabler 3D-Workflows und OpenUSD-Anwendungen.