Objetivo

Delta Electronics, fundada en 1971, es líder mundial en tecnologías de gestión térmica y de energía y ofrece soluciones inteligentes de ahorro de energía en movilidad eléctrica, automatización industrial, automatización de edificios, infraestructura TIC e infraestructura energética. Para mantener sus altos volúmenes de producción, Delta ha emprendido importantes iniciativas de fabricación inteligente en sus bases de producción para mejorar la eficiencia, flexibilidad, calidad y sostenibilidad.

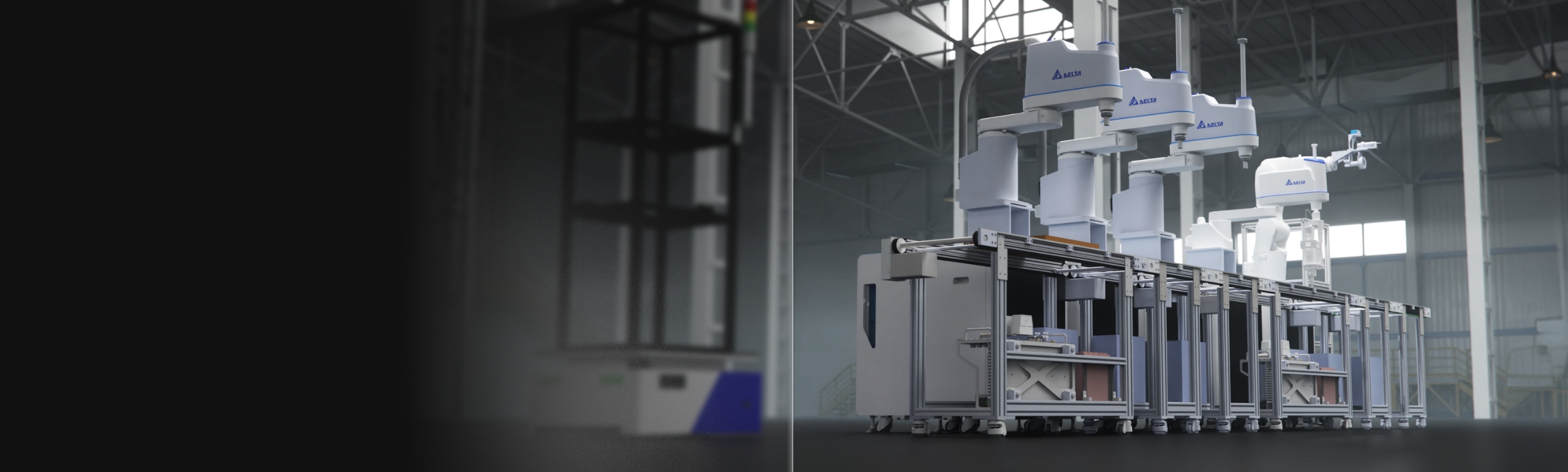

Con NVIDIA Omniverse™ y Universal Scene Description (OpenUSD), Delta está vinculando virtualmente líneas de producción específicas, agregando datos 3D de una amplia gama de equipos para crear un gemelo digital. Luego, con la aplicación de simulación NVIDIA Isaac Sim™, Delta genera datos sintéticos fotorrealistas y físicamente precisos para entrenar sus modelos de visión por ordenador y simular el rendimiento de sus cámaras de inspección. Esto les permite optimizar cada parte del proceso de fábrica antes de que comience la producción real.

Cliente

Partners

Casos de uso

Robótica

Visión por ordenador/análisis de vídeo

Simulación/modelado/diseño

Productos

NVIDIA Omniverse Enterprise

NVIDIA Omniverse Replicator

Universal Scene Descripción (OpenUSD)

Estación de trabajo virtual NVIDIA RTX

NVIDIA Isaac Sim

NVIDIA RTX A6000

NVIDIA RTX A40

Con Omniverse, Delta obtiene importantes beneficios, entre ellos:

- Reducción del tiempo de inactividad de producción mediante el uso de datos sintéticos para iniciar el entrenamiento de modelos de visión por ordenador.

- Aumento de la eficiencia de producción al identificar y abordar los problemas de la línea de producción con simulaciones de gemelos digitales.

- Colaboración mejorada al centralizar todos los activos 3D de fuentes dispares con OpenUSD.

- Entrenamiento de IA 100 veces más rápido con datos sintéticos

- 90 % de precisión de detección de modelos de objetos con datos sintéticos

Optimización de líneas de producción gracias a la simulación

Delta cambia y reoptimiza frecuentemente sus líneas de producción en función de los componentes y productos que necesita fabricar para sus clientes. Lograr esto en una línea de componentes electrónicos increíblemente compleja y de rápido movimiento para ensamblaje de fuentes de alimentación no es tarea fácil. Su equipo conecta máquinas en la línea de producción, luego utiliza maquetas e imágenes estáticas para identificar y eliminar colisiones físicas, problemas y errores.

Sin embargo, este enfoque se basa en conmutadores de posición para detectar bandejas y objetos en la línea de producción. Cuando el número de robots y máquinas aumentó en sus líneas de producción, Delta tuvo que agregar más conmutadores de posición. Esto no era escalable ni adecuado para satisfacer su necesidad de producción flexible, ya que se tardaba más de 30 minutos en reconfigurar cada conmutador de posición, lo que daba lugar a costosos tiempos de inactividad de producción cada vez que era necesario cambiar el diseño.

Para abordar estos desafíos, Delta construyó un gemelo digital físicamente preciso de sus líneas de producción. Esto les permitió iterar mucho más rápidamente en la reconfiguración y ejecutar múltiples simulaciones de tipo «qué pasaría si» para identificar diseños de línea óptimos.

Otra ventaja clave de un gemelo digital era la capacidad de generar rápidamente datos sintéticos a escala para probar y entrenar modelos de visión por ordenador de alta precisión para detectar bandejas y productos en la línea de producción. Este nuevo enfoque permitió al equipo acelerar en gran medida el proceso de planificación de producción al no depender ya de la reconfiguración de cada conmutador de posición.

Delta Electronics

Canal de activos unificado para la construcción de gemelos digitales

El proceso de creación de un gemelo digital comienza con la agregación y visualización de activos 3D del entorno. Delta utiliza múltiples aplicaciones 3D, entre otras Autodesk 3ds Max, FlexSim y Visual Components para modelar y simular su línea de producción. Históricamente, sería casi imposible llevar los datos de estas herramientas de modelado y simulación a un entorno sin transferir datos, diezmar modelos y superar obstáculos de interoperabilidad, tareas que consumen mucho tiempo. Incluso entonces, una vez que los datos se agregan, si se realizan cambios en los modelos o procesos en las aplicaciones 3D de origen, el proceso de agregación comienza de nuevo para actualizar los cambios.

Con Omniverse, Delta puede conectar sus diversas aplicaciones y datos utilizando un canal de activos unificado, lo que permite a sus equipos visualizar y colaborar en todo el resultado en un solo entorno. Todo esto es posible gracias a OpenUSD y a los conectores y extensiones adicionales que permiten a herramientas de terceros alimentar datos en vivo en una etapa USD a través de un servidor Nucleus.

Una vez que todos los activos se agregan en el gemelo digital, el equipo de Delta puede ejecutar simulaciones e identificar problemas al principio del proceso de diseño y reconfiguración, mucho antes de realizar cambios en sus líneas de producción físicas. Esto es clave para evitar costosos tiempos de inactividad y solicitudes de órdenes de cambio.

«Cuando las aplicaciones se conectan a Omniverse, esto permite que todos nuestros archivos y datos se sincronicen simultáneamente, para que los miembros del equipo puedan ver actualizaciones en el escenario USD y colaborar en tiempo real», cuenta Ares Chen, director general de PSBG en Delta Electronics. «USD permite una colaboración perfecta con cada miembro del equipo, por lo que podemos diseñar una línea de producción de forma más rápida y eficiente que antes».

«El uso de Isaac Sim y Omniverse Replicator nos ha permitido aumentar significativamente nuestras capacidades de generación de datos sintéticos en más de 100 veces, en comparación con los métodos de entrenamiento anteriores. Esto aumenta en gran medida la eficiencia y, en última instancia, acelera nuestros diseños de nuevas líneas de producción».

Ares Chen

director general de PSBG, Delta Electronics

Delta Electronics

Acelerar la inspección industrial con datos sintéticos

Delta utiliza visión por ordenador para la inspección automatizada en el ensamblaje final, comprobando problemas como componentes faltantes o tornillos desalineados. La inspección óptica automatizada (AOI) con IA acelera significativamente el proceso de inspección, lo que permite a Delta detectar defectos de forma temprana y minimizar la necesidad de intervención manual.

Delta se enfrentaba a un desafío en el entrenamiento de modelos de IA porque la recopilación y etiquetado de datos de forma manual llevaba mucho tiempo, hasta dos días para 1000 imágenes. Para acelerar y reducir costes, cambiaron al uso de datos sintéticos con Omniverse Replicator. Ahora, en solo 10 minutos, pueden generar la misma cantidad de imágenes etiquetadas que manualmente llevaría dos días.

El equipo también logra una precisión del 90 % con datos sintéticos, similar a los datos reales. La mayor victoria es que se alcanzó este nivel de precisión en solo una pequeña fracción del tiempo que normalmente se tarda en recopilar datos reales: ahora se hace en una centésima parte del tiempo. Esto no solo acelera el entrenamiento de la IA, sino que también hace que el proceso sea más rentable y eficiente para aplicaciones de visión por ordenador.

Delta también utiliza NVIDIA Isaac Sim, una aplicación de simulación de robótica escalable, para simular con precisión el rendimiento del modelo y detectar la posición de una bandeja en la línea de producción.

Al crear los gemelos digitales en Omniverse, Delta puede minimizar el tiempo de inactividad y reducir riesgos mientras reoptimiza las líneas de producción.

Empieza a desarrollar flujos de trabajo 3D y aplicaciones OpenUSD interoperables.