Obiettivo

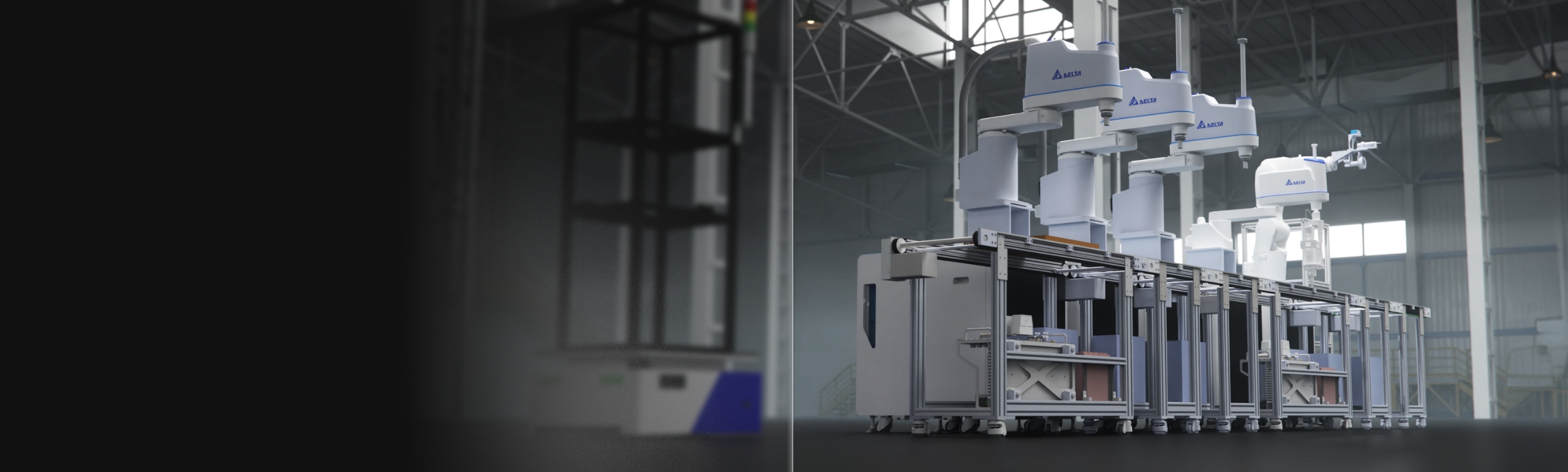

Delta Electronics, fondata nel 1971, è un leader globale nelle tecnologie di gestione termica ed energetica, in grado di fornire soluzioni intelligenti per il risparmio energetico nei settori dell'e-mobility, dell'automazione industriale e degli edifici e delle infrastrutture ICT ed energetiche. Per sostenere elevati volumi di produzione, l'azienda ha intrapreso importanti iniziative di produzione intelligente nei propri siti produttivi al fine di migliorare l'efficienza, la flessibilità, la qualità e la sostenibilità.

Grazie a NVIDIA Omniverse™ e Universal Scene Description (OpenUSD), Delta collega virtualmente linee di produzione specifiche, aggregando i dati 3D provenienti da una vasta gamma di apparecchiature per creare un digital twin. Quindi, con l'applicazione di simulazioni NVIDIA Isaac Sim™, genera dati sintetici fotorealistici e fisicamente accurati per addestrare i modelli di computer vision e simulare le prestazioni delle telecamere di ispezione. Questo consente di ottimizzare ogni parte del processo di fabbrica prima dell'avvio della produzione effettiva.

Cliente

Partner

Scenari di utilizzo

Robotica

Computer vision/Analisi video

Simulazione/Modellazione/Design

Prodotti

NVIDIA Omniverse Enterprise

NVIDIA Omniverse Replicator

Universal Scene Description (OpenUSD)

NVIDIA RTX Virtual Workstation

NVIDIA Isaac Sim

NVIDIA RTX A6000

NVIDIA RTX A40

Con Omniverse, Delta sta acquisendo importanti vantaggi tra cui:

- Riduzione dei tempi di fermo della produzione con l'utilizzo di dati sintetici per avviare il training dei modelli di computer vision.

- Aumento dell'efficienza produttiva grazie all'identificazione e alla risoluzione dei problemi della linea di produzione con le simulazioni dei digital twin.

- Miglioramento della collaborazione con la centralizzazione di tutte le risorse 3D provenienti da fonti disparate con OpenUSD.

- 100 volte più veloce con dati sintetici

- 90% di precisione nel rilevamento di modelli di oggetti con dati sintetici

Ottimizzare le linee di produzione con la simulazione

Delta modifica e riottimizza frequentemente le proprie linee di produzione in base ai componenti e ai prodotti che deve realizzare per i clienti. Ottenere questo risultato in una catena di montaggio di prodotti elettronici incredibilmente complessa e in rapida evoluzione per l'assemblaggio di alimentatori non è un'impresa facile. Il team collega le macchine alla linea di produzione, quindi usa simulazioni e immagini statiche per identificare ed eliminare collisioni fisiche, problemi ed errori.

Tuttavia, questo approccio si basa su interruttori di posizione per rilevare vassoi e oggetti sulla linea di produzione. Quando è aumentato il numero di robot e macchine nelle linee di produzione, Delta ha dovuto aggiungere altri interruttori di posizione. Questa soluzione non era scalabile o adatta a soddisfare le esigenze di una produzione flessibile poiché richiedeva più di 30 minuti per riconfigurare ogni interruttore di posizione, con conseguenti costosi tempi di fermo della produzione ogni volta che era necessario modificare il layout.

Per affrontare queste sfide, Delta ha creato un digital twin fisicamente accurato delle sue linee di produzione. Questo ha permesso di iterare molto più rapidamente la riconfigurazione ed eseguire molteplici simulazioni di scenari ipotetici per individuare i progetti di linea ottimali.

Un altro vantaggio fondamentale del digital twin è stata la capacità di generare rapidamente dati sintetici su larga scala per testare e addestrare modelli di computer vision estremamente precisi per il rilevamento di vassoi e prodotti nella linea di produzione. Questo nuovo approccio ha permesso al team di accelerare notevolmente il processo di pianificazione della produzione poiché non era più costretto a riconfigurare ogni interruttore di posizione.

Delta Electronics

Una pipeline di risorse unificata per la creazione di digital twin

Il processo di creazione di un digital twin inizia con l'aggregazione e la visualizzazione di risorse 3D dall'ambiente. Delta utilizza diverse applicazioni 3D, tra cui Autodesk 3ds Max, FlexSim e Visual Components per modellare e simulare la propria linea di produzione. Storicamente, sarebbe stato quasi impossibile riunire i dati di questi strumenti di modellazione e simulazione in un unico ambiente senza dover gestire lunghi trasferimenti di dati, la decimazione dei modelli e ostacoli all'interoperabilità. Anche in quel caso, una volta aggregati i dati, se venivano apportati cambiamenti ai modelli o ai processi nelle applicazioni 3D di origine, il processo di aggregazione doveva ricominciare per aggiornare le modifiche.

Con Omniverse, Delta può collegare le varie applicazioni e i dati grazie a una pipeline di risorse unificata che consente ai team di visualizzare e collaborare sull'intero output in un unico ambiente. Tutto questo è reso possibile da OpenUSD e da ulteriori connettori ed estensioni che permettono agli strumenti di terze parti di fornire i dati in tempo reale in uno stage USD tramite un server Nucleus.

Una volta che tutte le risorse sono aggregate nel digital twin, il team di Delta può eseguire simulazioni e individuare i problemi nelle prime fasi della progettazione e della riconfigurazione, ben prima di apportare modifiche alle linee di produzione fisiche. Questo è fondamentale per evitare costosi tempi di fermo e richieste di modifiche.

"Quando le app si collegano a Omniverse, tutti i nostri file e dati si sincronizzano simultaneamente, in modo che i membri del team possano vedere gli aggiornamenti nello stage USD e collaborare in tempo reale", ha dichiarato Ares Chen, Direttore generale PSBG presso Delta Electronics. "USD consente una collaborazione ottimale con ogni membro del team, in modo da poter progettare una linea di produzione in modo più veloce ed efficiente rispetto al passato".

“L’utilizzo di Isaac Sim e di Omniverse Replicator ci ha permesso di incrementare in modo significativo le nostre capacità di generazione di dati sintetici di oltre 100 volte rispetto ai precedenti metodi di training. Questo aumenta notevolmente l’efficienza e, in definitiva, accelera la progettazione di nuove linee di produzione”.

Ares Chen

Direttore generale PSBG, Delta Electronics

Delta Electronics

Accelerare l'ispezione industriale con dati sintetici

Delta utilizza la computer vision per l'ispezione automatizzata dell'assemblaggio finale, verificando la presenza di problemi, quali componenti mancanti o viti disallineate. L'ispezione ottica automatizzata (AOI) assistita dall'IA accelera notevolmente il processo di ispezione, consentendo a Delta di rilevare precocemente i difetti e ridurre al minimo la necessità di interventi manuali.

Delta ha dovuto affrontare una sfida nel training dei modelli IA perché la raccolta e l'etichettatura manuale dei dati richiedevano molto tempo, fino a due giorni per 1000 immagini. Per accelerare i tempi e ridurre i costi, è passata all'utilizzo di dati sintetici con Omniverse Replicator. Ora, in soli 10 minuti, può generare la stessa quantità di immagini etichettate, operazione che manualmente richiederebbe due giorni.

Inoltre, il team ottiene un'accuratezza del 90% con i dati sintetici, simile a quella dei dati reali. Il grande vantaggio è che ha raggiunto questo livello di precisione in una frazione minima del tempo normalmente necessario per raccogliere dati reali, ora in un centesimo del tempo. Questo non solo accelera il training dell'IA, ma rende anche il processo più conveniente ed efficiente per le applicazioni di computer vision.

Inoltre, Delta utilizza NVIDIA Isaac Sim, un'applicazione scalabile di simulazione robotica, per simulare con precisione le prestazioni del modello e rilevare la posizione di un vassoio nella linea di produzione.

Creando i digital twin in Omniverse, riesce a ridurre al minimo i tempi di fermo e limitare i rischi riottimizzando al contempo le linee di produzione.

Inizia a sviluppare flussi di lavoro 3D interoperabili e applicazioni OpenUSD.